飞灰资源化指的是现在的垃圾发电厂的燃烧飞灰,这个飞灰含有硅酸盐二噁英重金属钾钠盐等物质,直接填埋会对环境造成较大的污染随之大家对环境的重视,大家都知道要通过飞灰资源化来实现飞灰的再次利用。主要方法有水洗分盐进水泥窑,热解水洗分盐制砖,高温熔融做岩棉或者资源化,但我们认为成本可控,能实现市场价值的才是有意义的项目。

我们例举一个我们做过的项目简单说说飞灰资源的方法和过程。

工程设计概况

本工程为某市50000吨/年垃圾飞灰无害化处置资源化利用项目

建设规模:50000t/a,折合成150t/d,6.5t/h。

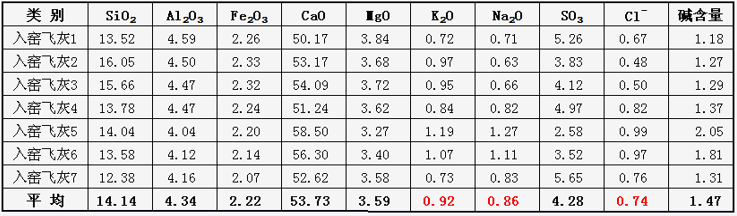

本工艺适用于炉排炉、流化床产生的飞灰,飞灰经过三级水洗,可以将将飞灰中cl-洗到1%以下,经过过滤后。不可溶物质(渣)含水率小于35%,主要成分为钙、硅、铝、铁等水泥窑配料组分,进水泥窑煅烧。

可溶物质(盐),主要成分钾、钠、氯离子等对水泥窑煅烧有害的盐分,通过蒸发结晶实现盐水分离,钠盐和钾盐进一步通过蒸发分盐,蒸馏水全部回用。

水洗法

该工艺的目的在于利用水溶剂作为浸出剂来减少盐类(氯化物等)、碱类和重金属物质的含量,以改善预处理后飞灰处置产物的品位,在降低重金属对环境和生物的危险性的同时,提升产品利用价值。由于飞灰中富含高浓度的可溶解性盐类,主要为氯化物,对飞灰的固化/稳定化效果及资源化利用过程带来困难。因此脱氯是飞灰处置过程中的一个重要环节。目前,飞灰脱氯技术还化较单一,进入飞灰中的氯主要通过水洗技术转移至液相中,然后再对水体进行脱氯处理。这种技术的主要目的是有效去除飞灰中的高浓度溶解盐的,为后续的固化、金属回收及其他的处理方式作前期的准备。

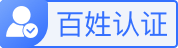

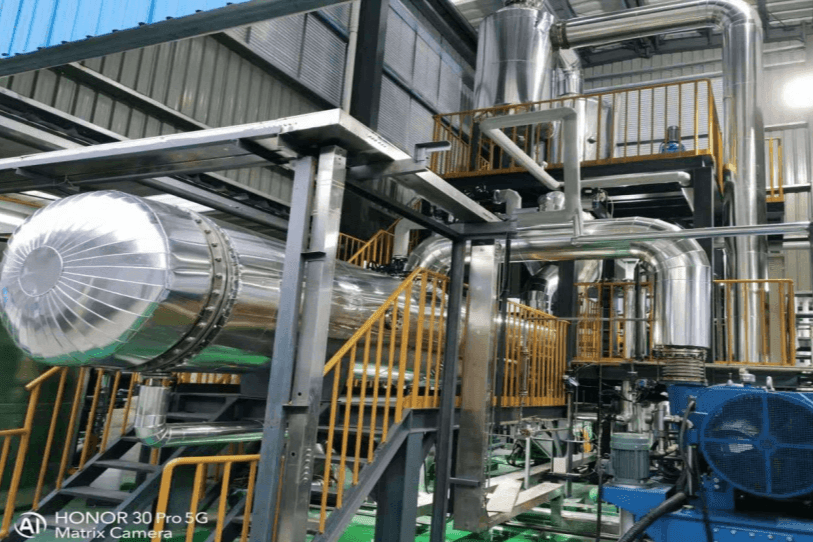

由于热处理方法后续存在二次污染,不利于推广,本工艺考虑主要分离萃取和固化稳定化方法,考虑到工艺可操作性、简便性、资源再利用等多方面,本工艺主要采用分离萃取方法中的水洗法和固化与稳定化方法中的水泥固化相结合,既解决了垃圾焚烧产生的飞灰处置问题,又解决了水泥生产原料价格高昂的问题。而且水洗后的高盐废水通过MVR蒸发实现了中水回用以及盐产品的资源化。目前,水泥窑协同处置飞灰工艺应用十分成熟,北京琉璃河、浙江富春飞灰处置车间等都应用此种技术。该工艺具有成套专利群,具有可靠性、安全稳定适用性等优势。 因此本项目进行飞灰水洗资源化,达标的飞灰由业主进行处理。

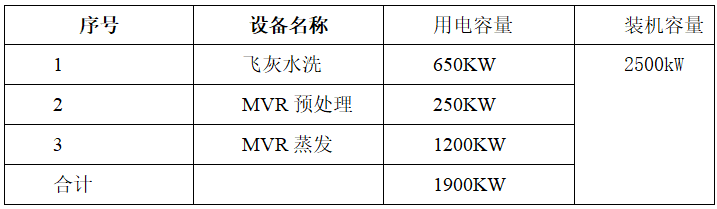

1)水洗、压滤工艺流程:

本工艺采用逆流三级水洗工艺,二级离心机的滤液和飞灰进入一级水洗罐,水洗后进入一级离心机,一级过滤后的滤液进入MVR蒸发预处理工艺,滤渣和三级离心机的滤液进入二级水洗罐,洗后进入二级离心机,二级过滤后的滤液进入一级水洗罐,滤渣和MVR冷凝水以及反渗透纯水进入三级水洗罐,洗后进入三级离心机,三级过滤后的滤液进入二级水洗罐,滤渣达到业主要求标准由业主进行处置。

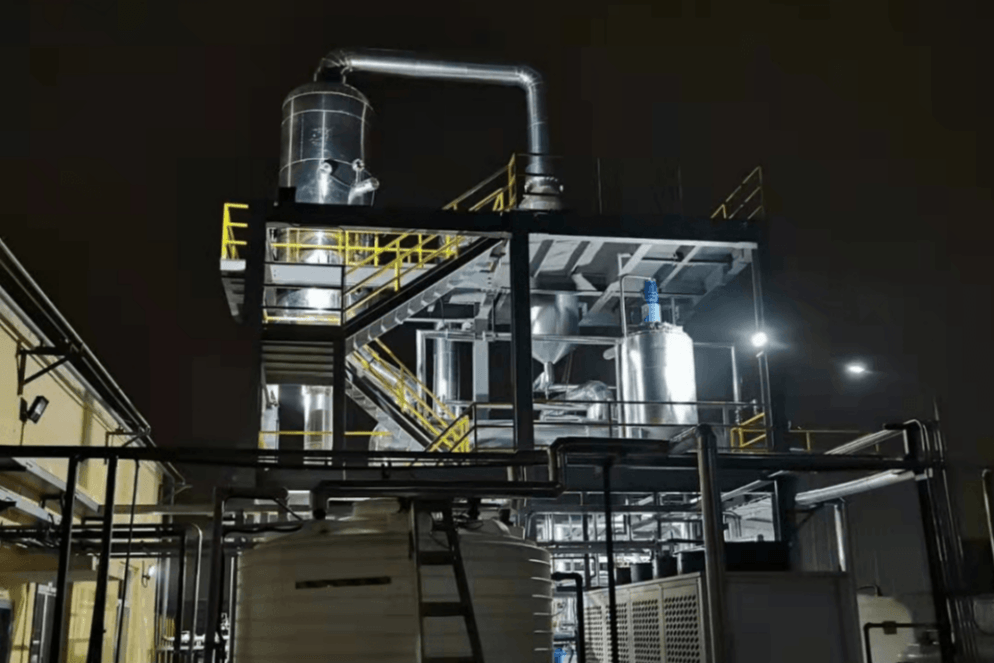

2)MVR蒸发预处理工艺流程:

一级过滤后的滤液进入MVR蒸发工艺前,需要去除水中的Ca2+,Mg2+以及重金属离子。

一级洗灰后的滤液首先进入PH调节池,调节PH到13左右,水洗液加入硫化钠和硫酸亚铁溶液沉淀后,上清液中 Pb2+含量显著降低,Zn2+有一定程度的降低,基本达到了对重金属的去除目的。由于投加硫酸亚铁,导致 Fe2+含量增加,但鉴于含量较低,满足要求。

为避免Ca2+,Mg2+ 对后续单元的影响,向水洗液中投加硫酸钠和碳酸钠可基本去除Ca2+和Mg2+,对于Sr2+的去除率也可达到88.4%。

由于飞灰水洗液中重金属含量较低,为痕量范围(万分之一以下),而且重金属种类不确定,根据以前检测出析出较多的为Pb2+、Zn2+、Cr6+、Cr3+、Ni2+、Ba2+。添加药剂根据以前所测实验数据进行计算,并适量放大。

为了进一步去除金属离子和硬度,分别加了螯合剂去除和弱酸阳床补充工艺,如果前面沉淀去除效果良好达到标准可以不经过螯合剂和弱酸阳床工艺,旁路超越直接进后面超滤工艺。

超滤工艺里加入盐酸回调PH进入,超滤出水水质好几乎无杂质,符合蒸发的进水要求。

经过一系列化学处理后的水里面主要盐类为氯化钠、氯化钾、硫酸钠,经过两级纳滤将水分为两部分,一部分里面盐类为氯化钠和氯化钾,另一部分盐类为氯化钠、氯化钾、硫酸钠。氯化钾氯化钠溶液浓缩后的,浓液进入蒸发,淡水混合作为飞灰的洗水。氯化钾、氯化钠、硫酸钠浓液回前面加药系统进行循环套用。

服务热线

服务热线